Монтируем железобетонные конструкции

Оглавление:

Монтаж фундаментов начинают с разбивки осей сооружения и их привязки к местности. Разбивку осей на местности производят геодезисты. Проектную отметку подошвы фундамента определяют нивелиром. После этого оси сооружения переносят на дно котлована. Оси закрепляют на обносках.

Для ленточных фундаментов применяется в основном два конструктивных элемента: блок-подушка трапецеидальной или прямоугольной формы, укладываемая в основание фундамента, и стеновые блоки или панели, из которых возводится стенка фундамента. Основанием для ленточных фундаментов служит песчаная подсыпка, которую укладывают по защищенному или уплотненному щебнем грунту на дно котлована или траншеи. Монтаж ленточных фундаментов начинают с укладки маячных блоков, которые выверяют и устанавливают в строгом соответствии с осями стен сооружения. Маячные блоки устанавливают на расстоянии не более 20 м друг от друга. Угловые блоки и блоки пересечений всегда являются маячными. По внутреннему, а иногда по наружному обрезу маячных блоков закрепляют шнур-причалку. На высоте 20-30 см от места установки блок ориентируют и опускают в проектное положение. Допускаемые отклонения от проектного положения при монтаже ленточных фундаментов из сборных железобетонных блоков должны быть не более (мм):

Блоки-подушки укладывают один впритык к другому или (при хорошей несущей способности основания) с зазорами, которые могут доходить до 40-50 см. Блоки-подушки укладывают по всему периметру здания или в пределах одной захватки. Для пропуска трубопроводов и кабельных вводов при сплошной укладке блоков-подушек оставляют специальные монтажные отверстия.

Блоки или панели фундаментных стенок устанавливают на проектные отметки, заполняя стыки цементным раствором. Панели подвальных помещений обычно приваривают к закладным элементам в блоках-подушках. Элементы стен в процессе монтажа выверяют как относительно продольной оси, так и вертикальной. После монтажа всех блоков по верхнему обрезу стенки устраивают выравнивающий слой (монтажный горизонт) из цементного раствора, поверхность которого выводят на проектную отметку. Монтажные работы нулевого цикла завершаются устройством цоколя и перекрытия над подвалом или подпольем. Ленточные фундаменты обычно монтируют краном, стоящим на уровне планировки, а не в котловане.

Монтаж сборных железобетонных фундаментов начинают с плиты

Монтаж сборных железобетонных фундаментов начинают с плиты. После установки ее в проектное положение на плите устраивают постель из цементного раствора, на которую устанавливают блок-стакан. Для соединения стакана с плитой служат закладные детали. После сварки закладных деталей их защищают противокоррозионным покрытием. Монтаж фундаментов промышленных зданий, выполненных в виде единого блока, ведут при помощи крана. Наводка фундаментных блоков в проектное положение выполняется на весу, после чего блок опускают на подготовленное место и выверяют по рискам осей, совмещая их со штырями или рисками, закрепившими положение осей на основании. При неправильной установке блок поднимают, исправляют основание и снова повторяют процедуру установки. Правильность установки фундаментов по вертикали проверяется нивелиром.

Железобетонные колонны монтируют следующим образом

Перед монтажом проверяют положение поперечных и продольных осей фундаментов и отметки опорных поверхностей фундаментов, дна стаканов, размеры и положение анкерных болтов. Перед монтажом на колонны наносят по четырем граням вверху и на уровне верха фундаментов осевые риски, а у колонн, предназначенных для укладки по ним подкрановых балок, кроме того, на консоли наносят риски осей балок. Колонны промышленных зданий монтируют, предварительно раскладывая их у места монтажа, или непосредственно с транспортных средств. Колонны раскладывают таким образом, чтобы в процессе монтажа приходилось делать минимум перемещений и различных вспомогательных работ и был свободный доступ для осмотра, навески оснастки и строповки. Колонны в зоне монтажа раскладывают по различным схемам. При линейной раскладке колонны раскладывают в одну линию параллельно осям здания и движению крана. Такая раскладка выполняется при условии, что длина колонны меньше шага фундамента. При раскладке уступами колонны располагают параллельно оси монтируемого сооружения и оси проходки крана. Наклонная раскладка применяется при ограниченных размерах зоны раскладки; центрированная схема раскладки характеризуется тем, что траектория поворота крановой стрелы при выполнении монтажной операции представляет собой одностороннюю дугу. Колонны раскладывают не плашмя, а так, чтобы в процессе подъема изгибающий момент от веса колонны и оснастки действовал в плоскости наибольшей жесткости колонны. Это особенно важно учитывать при монтаже двухветвевых колонн. При раскладке следует принимать во внимание способ, которым предстоит вести монтаж. Прямоугольные и двухветвевые колонны удобнее поднимать из положения на ребро. Так как колонна может поступить на площадку в положении плашмя, то первой операцией при монтаже является кантовка ее на ребро. После раскладки колонны осматривают, проверяя их целостность и размеры. Одновременно проверяют размеры и глубину стакана под колонну. Затем выполняют обстройку колонны лестницами, приспособлениями, расчалками и т. д.

Условия обеспечения правильного положения колонны при монтаже предусматривается в проекте производства монтажных работ. При подъеме колонн способом поворота нижний конец колонны обычно закрепляют в специальном шарнире, зафиксированном на фундаменте. При подъеме колонн поворотом со скольжением нижний конец колонны шарнирно прикрепляют к специальной тележке, к салазкам или оборудуют распоркой и катком. Колонны стропят различными фрикционными захватами, штыревыми захватами с местной или дистанционной расстроповкой, а при ведении монтажа с транспортных средств — балансирными траверсами. Следует стремиться к тому, чтобы колонна висела на крюке крана в вертикальном положении и для ее расстроповки не приходилось подниматься наверх. Фрикционные захваты надевают на колонну при снятой балочке. После установки и закрепления балочки колонну поднимают. Захват удерживает колонну вследствие трения, возникающего между балочками и поверхностью колонны при натяжении тросов.

Отверстия для штыревых захватов должны быть предусмотрены в процессе изготовления колонн. Для расстроповки штыревых захватов, применяемых для подъема легких колонн, используется тросик; для расстроповки тяжелых колонн захваты оборудуют электродвигателями. С транспортных средств колонны монтируют способом поворота на весу. Для уменьшения длины стрелы крана при массовом монтаже колонн применяются стрелы, оборудованные вильчатым оголовником. Подъем колонны (перевод ее из горизонтального положения в вертикальное) состоит из трех последовательно выполняемых операций:

перевод колонны из горизонтального положения в вертикальное; подача колонны к фундаменту в поднятом положении; опускание колонны на фундамент.

Подъем колонны производится одним из следующих способов:

кран перемещается по направлению от верха колонны к ее основанию и одновременно поднимает крюк. Колонна постепенно поворачивается вокруг опорного ребра. Во избежание скольжения башмак укрепляют оттяжкой. Передвижение крана и подъем крюка выполняют таким образом, чтобы грузовой полиспаст все время находился в вертикальном положении; кран стоит неподвижно. Одновременно с подъемом крюка башмак колонны, установленный на тележку, или смазанный тавотом направляющий рельсовый путь передвигается в сторону вертикали. Два этих способа применяются преимущественно при подъеме тяжелых колонн и использовании таких кранов, которые не могут передвигаться с подвешенным грузом; кран устанавливается таким образом, чтобы место строповки и нижний конец колонны находились на равных вылетах стрелы. Подъем колонны производится путем поворота стрелы при одновременной работе грузового полиспаста, который всегда должен быть вертикальным. Верхушка колонны и место строповки описывают пространственные кривые. Этот способ подъема применяется, преимущественно при монтаже стреловыми кранами легких и средних колонн.

После подъема и установки колонны на место, не освобождая крюка крана, приступают к выверке их положения. Легкие железобетонные колонны выверяют, пользуясь монтажными ломиками и клиньями, закладываемыми в стакан фундамента, и специальными механическими клиньями. Правильное положение колонн в плане достигается совмещением осевых рисок на колонне с осевыми рисками на фундаменте. Проверка положения колонн производится теодолитом и нивелиром.

Непосредственно перед монтажом колонн в фундаменты стаканного типа укладывается выравнивающий слой, заполняющий промежуток между дном стакана и нижним торцом колонны. Подготовка выполняется из жесткого бетона, укладываемого слоем, толщина которого определяется замером в натуре отметки дна стакана и длины колонны. Колонна после установки своим весом обжимает свежую подготовку; при этом достигается равномерная передача давления на дно стакана. Другой способ закрепления колонн состоит в следующем. На фундамент, дно которого не добетонировано до проектной отметки на 5-6 см, устанавливают, выверяют и надежно закрепляют опорную раму. Для создания поверхности основания применяют формующее устройство, имеющее специальные штампы и вибратор. Затем на дно стакана укладывают бетон и опускают формующее устройство, направляя его втулки на пальцы опорной рамы, затем включают вибратор. Опускаясь под собственной массой до упора, штамп формующего устройства выдавливает в бетоне подливки на необходимой отметке отпечатки определенной формы, строго ориентированные относительно осей фундамента; лишний бетон при этом выдавливается вверх, после этого формующее устройство снимают и переносят на следующие фундаменты. Применение такого способа требует изготовления колонн с повышенной точностью.

Короткие колонны многоэтажных зданий можно стропить близко к их верхней части. Строповку железобетонных колонн одноэтажных зданий за верхний конец, как правило, проводить нельзя, так как сопротивление ее изгибу может оказаться недостаточным. В большинстве случаев строповка таких колонн производится на уровне подкрановой консоли. При этом колонна во время разворота нижним концом опирается на землю и работает на изгиб как одноконсольная балка. Поднятая колонна должна быть вертикальна. Для этого нужно подвешивать ее за точку, расположенную на вертикальной линии, которая проходит через центр тяжести колонны. Для подъема применяется траверса с захватами или стропами, охватывающими колонну с двух сторон. Если прочность колонны на изгиб недостаточна, увеличивают количество точек подвеса.

Способы временного закрепления колонн

Способы временного закрепления колонн после установки в проектное положение зависят от конструкции опирания колонн и их размеров. Колонны, устанавливаемые на фундаменты стаканного типа, должны быть замоноличены сразу после установки. До приобретения бетоном замоноличивания 70% проектной прочности на колонны нельзя устанавливать последующие элементы, кроме монтажных связей и распорок, обеспечивающих устойчивость колонн вдоль ряда. Колонны высотой до 12 м в стаканах фундаментов временно закрепляют при помощи клиньев и кондукторов. Применяют деревянные (из древесины твердых пород), бетонные и сварные клинья; в зависимости от глубины стакана фундамента клинья должны быть длиной 25-30 см с уклоном не более 1/10 (длина клиньев ориентировочно принимается в размере половины глубины стакана). У граней колонн шириной до 400 мм ставят по одному клину, у граней большей ширины — не менее двух. Деревянные клинья следует применять только при малых объемах работ, так как они затрудняют заделку стыков и их трудно удалять. Клинья применяют не только для защемления колонны в стакане, но и для ее небольшого смещения или поворота в плане в случае необходимости наведения на разбивочные оси. Для временного закрепления колонн пользуются жесткими кондукторами. Временное закрепление колонн высотой более 12 м кондукторами недостаточно, их дополнительно раскрепляют расчалками в плоскости наибольшей гибкости колонн. Колонны высотой более 18 м раскрепляют четырьмя расчалками. Эти приспособления должны обеспечивать одновременно устойчивость вдоль и поперек ряда. Первые две колонны раскрепляют крестообразно расчалками, последующие — подкрановыми балками. Железобетонные колонны каркасных зданий закрепляют сваркой, как правило, после установки ригелей и сварки закладных деталей колонн и ригелей. Монтаж подкрановых балок производится после установки, выверки и окончательного закрепления колонн. Монтаж начинается после того, как бетон в стыке между колонной и стенками фундамента наберет не менее 70% проектной прочности (исключения из этого правила специально оговариваются в проекте производства работ, где одновременно указываются меры, обеспечивающие устойчивость колонн при монтаже подкрановых балок и других элементов). Перед монтажом на земле осматривают состояние конструкций и подготавливают стыки. Стропят балки обычными стропами за монтажные петли или в двух местах «на удавку» универсальными обвязочными стропами с подвеской их к траверсе, размер которой выбирается в зависимости от длины балок. Подъем подкрановых балок вследствие их большой длины (6-12 м) чаще всего осуществляют с помощью специальных или универсальных траверс или двухветвевых стропов, оборудованных предохранительными уголками. При выборе захвата той или иной конструкции следует обращать внимание на характер армирования полки балки и на условия монтажа. Так, нельзя применять клещевые захваты на монтаже подкрановых балок, полки которых не способны выдерживать изгибающий момент от монтажной нагрузки. Целесообразно вести монтаж подкрановых балок с прикрепленными к ним перед подъемом подкрановыми рельсами (при длине балок 12 м). Рельсы закрепляют временно; окончательное закрепление производится после монтажа балок и выверки положения рельса. При выверке проверяют положение балок по продольным осям и отметку верхней полки. Для установки балок по продольным осям на опоры колонн наносят риски, а на верхних планках и торцах балок — риски середины стенки.

В процессе выверки добиваются совмещения рисок. Положение подкрановых балок в процессе их установки регулируют с помощью обычного монтажного инструмента, а после их раскладки на опорных консолях, не прибегая к помощи монтажного механизма, — с помощью специальных приспособлений. После выверки сваривают закладные детали и производят расстроповку балки. При монтаже балок допускаются следующие отклонения; смещение продольной оси подкрановой балки от разбивочной оси на опорной поверхности колонны ±5 мм; отметок верхних полок балок на двух соседних колоннах вдоль ряда и на двух колоннах в одном поперечном разрезе пролета ±15 мм.

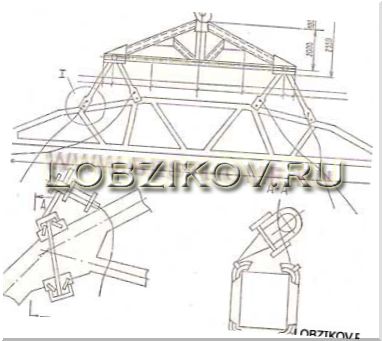

Рис. 38. Монтаж балок и ферм покрытия промышленных зданий

Монтаж балок и ферм покрытия в промышленных зданиях ведут раздельно или совмещают с монтажом плит покрытия (рис. 38). При подготовке ферм к подъему очищают и выверяют оголовки колонн и опорных площадок подстропильных ферм и наносят риски осей. Для выверки и временного закрепления ферм устраивают подмости и устанавливают на колоннах необходимые приспособления. Процесс монтажа ферм включает в себя подачу конструкций к месту монтажа, подготовку к подъему ферм, строповку, подъем и установку на опоры, временное закрепление, выверку и окончательное закрепление в проектном положении. Фермы в проектное положение устанавливают в такой последовательности, которая обеспечивает устойчивость и геометрическую неизменяемость смонтированной части здания. Монтаж обычно ведется «на кран», который последовательно отступает со стоянки на стоянку. Строповку ферм осуществляют с помощью траверс, стропы которых оборудованы замками с дистанционным управлением для расстроповки (строповка железобетонных ферм во избежание потери устойчивости осуществляется за две, три или четыре точки). Для обеспечения устойчивости и геометрической неизменяемости первую установленную ферму раскрепляют расчалками из стального каната, а последующие — распорками, прикрепляемыми струбцинами к верхним поясам ферм, или кондукторами. Для ферм пролетом 18 м используется одна распорка, при пролетах 24 и 30 м — две распорки, которые устанавливают в 1/3 пролета. При шаге ферм 6 м распорку делают из труб, при шаге 12 м — в виде решетчатого прогона из легких сплавов. Распорки прикрепляют к ферме до начала подъема. К свободному концу трубы привязывают пеньковый канат, при помощи которого распорку поднимают к ранее смонтированной ферме для присоединения к установленным там струбцинам. Снимают распорки только после окончательного закрепления ферм и укладки плит покрытия. Первые фермы в пролете раскрепляют вантами. При устройстве фонарей их конструкции прикрепляют к фермам до монтажа и поднимают вместе с фермой за один прием.

После временного закрепления фонарь устанавливают в проектное положение. Фермы выверяют по рискам, имеющимся на опорных площадках ферм и колонн, совмещая их в процессе монтажа. Для закрепления ферм в проектном положении закладные детали в каждом опорном узле приваривают к опорной плите, в свою очередь приваренной к закладным деталям оголовка колонны. Шайбы анкерных болтов заваривают по контуру. Первые две фермы в пролете должны иметь ограждение или специальные подмости на период монтажа плит покрытия. Расстроповку стропильных балок и ферм осуществляют только после их окончательного закрепления.

Монтаж плит покрытия ведут параллельно с монтажом ферм или после него. Монтаж покрытия можно вести по двум схемам:

продольной, когда плиты монтируют краном, перемещающимся вдоль пролета; поперечной, когда кран движется поперек пролетов. В этом случае при выборе кранов необходимо проверить, смогут ли краны проходить под смонтированными подстропильными фермами или подкрановыми балками.

На монтаже плит покрытия высоких зданий краны целесообразно оборудовать специальными монтажными гуськами. Иногда на монтаже плит покрытия, который ведут после монтажа ферм, целесообразно использовать специальные крышевые краны, перемещаемые по смонтированным плитам. Плиты покрытия перед монтажом укладывают в штабеля, располагаемые между колоннами, или подают на транспортных средствах непосредственно под монтаж. Порядок и направление установки плит указывается в проекте производства работ. Последовательность монтажа плит должна обеспечивать устойчивость сооружения и возможность свободного доступа для приварки плит. Место установки первой плиты должно быть отмечено на ферме. В фонарных покрытиях плиты обычно укладывают от края крыши к фонарю. Для строповки плит покрытия применяют четырехветвевые стропы и балансирные траверсы, а при использовании кранов большой грузоподъемности — траверсы с гирляндной подвеской плит. Уложенные плиты покрытия привариваются в углах к стальным деталям стропильных конструкций. Плиты, расположенные между первыми двумя монтируемыми фермами, приваривают в четырех углах; расположенные между второй и третьей фермами, а также последующие: первая по ходу монтажа — в четырех углах, остальные — только в трех, так как один из углов каждой плиты (примыкающей к ранее установленным плитам) недоступен для сварки. Монтаж плит рекомендуется проводить:

по железобетонным фермам при бесфонарном покрытии — от одного края к другому; по железобетонным фермам с фонарем — от краев покрытия к фонарю, а на фонаре — от одного края к другому.

Установка первой плиты у края покрытия производится с подвесных подмостей, а последующих плит — с ранее установленных. Стыки между плитами покрытий можно заделывать одновременно с монтажом или после него, если нет специальных указаний в проекте производства работ.

Монтаж панелей перекрытий в многоэтажных зданиях ведут с помощью основного монтажного механизма, а в кирпичных зданиях — с помощью крана, обеспечивающего подачу материалов для кладки. Для подъема плит перекрытий используются стропы или траверсы балансирного типа, позволяющие придавать небольшой уклон подвешенной на крюке крана панели. Панели перекрытий в многоэтажных каркасных зданиях укладывают в одном потоке с остальными конструкциями или по окончании монтажа колонн, ригелей и прогонов в пределах этажа или захватки на этаже. К монтажу панелей перекрытий приступают после возведения стен в бескаркасных зданиях и укладки и закрепления распорных плит, а также прогонов или ригелей в каркасных зданиях. Начинают монтаж от одной из торцовых стен после проверки отметки опорной плоскости верха стен или ригелей (при необходимости их выравнивают слоем цементного раствора). Панели поднимают четырехветвевым стропом или универсальной траверсой. Панели размером на комнату стропуют за все монтажные петли. Если панели хранились в вертикальном положении, то перед строповкой их переводят в горизонтальное положение на кантователе. Универсальным стропом плиту поднимают с панелевоза или с пирамиды без кантователя. Одну-две первые плиты устанавливают с монтажных столиков-подмостей, а последующие — с ранее уложенных плит. Если панели укладывают на поверхность, выровненную стяжкой, то постель устраивают из пластичного раствора толщиной 2-3 мм. При укладке панелей непосредственно на детали постель устраивают из обычного раствора. При необходимости панели осаживают за счет выдавливания раствора при их горизонтальных перемещениях. Особое внимание при установке панели на раствор обращают на ширину опорной площадки, так как перемещать уложенные панели в направлении, перпендикулярном опорным конструкциям, запрещается.

Просевшие панели устанавливают заново, увеличивая толщину растворной постели. Толщину швов между смежными панелями определяют визированием вдоль шва. Если плоскость панели искривлена, ее укладывают в местах примыкания к стенам или перегородкам так, чтобы свободная грань была горизонтальна. Панель с провисшей серединой устанавливают на утолщенную постель так, чтобы провес делился пополам между смежными плитами. В многоэтажных каркасных промышленных зданиях в первую очередь монтируют так называемые «распорные» плиты, расположенные по продольным осям здания, и панели, расположенные вдоль стен. Порядок монтажа остальных плит может быть произвольным, если он не продиктован проектом. Расстроповку производят сразу после установки панели в проектное положение.

Монтаж стеновых панелей является обособленным этапом монтажных работ в промышленном строительстве. Его начинают только после окончания работ по монтажу несущих конструкций в конструктивном блоке здания. В каркасных зданиях чаще всего за положение осей здания принимают середину колонн каркаса. При установке панели внутренней стены между колоннами от их середины откладывают на перекрытии при помощи метра расстояние, равное половине толщины панели плюс длина шаблона (обычно 20-30 см); это делают для того, чтобы случайно не уничтожить риску, например, при устройстве постели. Если панели не стыкуются с колоннами, то вдоль плоскости смежных колонн натягивают причалку, по ней откладывают нужный размер и двумя рисками на перекрытии фиксируют положение плоскости панели с учетом длины шаблона. Для панелей, примыкающих к колоннам, например стенок жесткости, риски, фиксирующие положение поверхностей панелей, наносят на колонну на расстоянии 20-30 см от пола и потолка. Для монтажа панелей наружных стен, примыкающих к колоннам, например в одноэтажных промышленных зданиях или многоэтажных с глухими стенами в несколько ярусов, на колоннах с помощью рулетки по всей высоте колонны намечают рисками высотные отметки швов каждого яруса. В крупноблочных и крупнопанельных зданиях, в которых стены воспринимают вертикальные постоянные (от массы здания, оборудования) и эксплуатационные нагрузки, разметку выполняют с помощью геодезических приборов. Сначала переносят основные оси на монтажный горизонт; для стен подвалов используют обноску, для последующих этажей применяют метод наклонного или вертикального визирования.

Монтаж стеновых панелей в каркасных зданиях ведется в определенной последовательности. Внутренние стеновые панели устанавливают по ходу монтажа здания до установки перекрытия вышележащего этажа. Стенки жесткости закрепляют сразу после установки в соответствии с проектом. Панели наружных стен, обеспечивающие устойчивость конструкций каркаса, также устанавливают по ходу монтажа с отставанием не более чем на один этаж. Стеновые панели, не влияющие на устойчивость каркаса, монтируют чаще всего вертикальными в одноэтажных и горизонтальными в многоэтажных зданиях. В промышленных зданиях с тяжелым каркасом наружные стеновые панели обычно устанавливают вертикальными полосами. В многоэтажных гражданских зданиях наружные стеновые панели подают по ходу монтажа тем же краном, что и элементы каркаса. В промышленных одноэтажных и многоэтажных зданиях с тяжелым каркасом наружные стены монтируют отдельным потоком с помощью самоходных кранов. Стеновые панели всех типов стропуют, как правило, двухветвевым стропом. При монтаже многоэтажных каркасных зданий длина ветвей стропа должна быть такой, чтобы крюк и нижний блок полиспаста крана при установке панели были выше перекрытия следующего этажа. Подача стеновых панелей к месту монтажа в каркасных зданиях осложняется установленными ранее конструкциями каркаса, поэтому стеновые панели при подъеме удерживают от разворота и удара о конструкции двумя оттяжками из пенькового каната. Панель устанавливают на постель вертикально или с небольшим наклоном наружу здания для обеспечения плотного опирания панели на раствор постели. Наружные ленточные панели прикрепляют двумя угловыми струбцинами к колоннам; простеночную и панель глухого участка — подкосами к плитам перекрытия. Этими же приспособлениями панель приводят к вертикали в плоскости стены. Для проверки вертикальности панелей чаще всего пользуются отвесом. До снятия стропов низ панели прихватывают сваркой. Окончательно панели закрепляют, приваривая их к элементам каркаса.

Если панели монтируют до установки прогона или ригеля, при строповке к панели привязывают две оттяжки из пенькового каната такой длины, чтобы при подаче панели на 1,5 м выше верха колонн конец оттяжки находился на перекрытии. Панель опускают между колоннами развернутой на 90 градусов от проектного положения, временно крепят подносной струбциной или струбциной к колонне. Вертикальность панели проверяют рейкой-отвесом и по рискам на колонне. Если ригель установлен, застропованную перегородку нельзя завести под ригель, поэтому верх панели перекрепляют в процессе ее установки. Для этого, удерживая панель за оттяжки, ее опускают рядом с ригелем и останавливают на высоте 10-15 см от перекрытия. Отжимая низ панели, устанавливают ее на растворную постель. В необходимых случаях поправляют положение низа панели. Верх панели временно крепят цепью или скобой. Цепь пропускают через монтажные петли панели и оборачивают вокруг ригеля, разомкнутые концы соединяют. Оконные панели устанавливают по ходу монтажа стеновых панелей или после их установки. Оконные панели устанавливают одну над другой, опирая их на опорные консоли из уголков большого профиля (150-200 мм), приваренных к колоннам или к закладным деталям. Оконные панели часто монтируют укрупненными блоками. Иногда их укрупняют вместе с фахверками, импостами. Для этого переплеты собирают и крепят внизу к элементам фахверка. Фонарные верхнеподвесные переплеты монтируют с плит покрытия вручную или с помощью блоков и лебедок, а закрепляют с приставных или прислонных лестниц.

Монтаж стен крупноблочных зданий ведется в пределах захватки после окончания монтажа всех конструкций нижележащего яруса. Блоки, как правило, стропуют двухветвевым стропом за две монтажные петли. Высокие простеночные блоки, если они хранятся в штабеле в горизонтальном положении, предварительно переносят в таком же положении на площадку, где их переводят в вертикальное положение.

Кантовать блоки непосредственно в штабеле нельзя, так как если нижний край блока соскользнет, то рывок стрелы крана может привести к аварии. Если при монтаже верхних этажей здания легкие блоки стропуют четырехветвевым стропом, подавая на этаж одновременно по два блока, то на время монтажа первого блока второй временно ставят на перекрытие над одной из внутренних несущих стен. Если поднимают по два офактуренных блока наружных стен, то при подъеме должны соприкасаться внутренние грани блоков. Растворную постель устраивают по очищенному основанию. Маяки укладывают около наружной грани блока на расстоянии 8-10 см от боковых граней. Правильность установки верха блока проверяют по причалке и визированием на ранее установленные блоки. Горизонтальность верха блока в продольном направлении контролируют правилом с уровнем и визированием на ранее установленные блоки. Правильность установки верха блока перемычки проверяют, промеряя расстояние от отметки верха блока до опорной четверти перемычки метром или шаблоном, а маячных блоков внутренних стен — до верха блока. Верх фронтонных блоков проверяют по причалке, натянутой по скату фронтона.

Незначительные отклонения в положении блока по фронтону исправляют смещением его по продольной оси стены. Перемещать блоки-перемычки вдоль стен нельзя, так как это может вызвать смещение блоков нижнего яруса. Монтаж панелей наружных стен крупнопанельных зданий начинают:

стен подвальной части — после монтажа фундаментов; стен первого этажа — после окончания работ по подземной части здания; на втором и последующих этажах — после окончательного закрепления всех конструкций нижележащего этажа.

На монтажном горизонте устанавливают для каждой боковой панели два маяка на расстоянии 15-20 см от боковых граней. Для панелей наружных стен маяки располагают около наружной плоскости здания. Подаваемую краном панель останавливают над местом установки на высоте 30 см от перекрытия, после этого панель направляют на место установки, контролируя при этом правильность опускания панели на место. Правильность установки на место основания панелей наружных стен проверяют по линии обреза стен нижележащего этажа.

Монтаж несущих панелей внутренних стен ведут так же, как и наружных, с установкой двух маяков. Не несущие панели и перегородки устанавливают непосредственно на раствор. При монтаже гипсобетонных перегородок перед устройством постели на основание кладут полосу толя, рубероида или другого гидроизоляционного материала шириной 30 см; загнутые кверху при устройстве полов края полосы предохраняют перегородку от попадания влаги. Установка на раствор и выверка панелей поперечных стен значительно облегчается, если проектом предусмотрена заводка панели в штрабу стыка наружных панелей. Торцовые ребра наружных панелей в этом случае служат направляющими. Для временного крепления торца панели, примыкающего к наружной стене, его расклинивают; свободный торец панелей и перегородок крепят треугольной стойкой, винтовое устройство наверху стойки облегчает доводку панели в плоскость стены. Если панель только примыкает к панелям внутренних стен, примыкающий торец временно закрепляют распорной или угловой струбциной.

Монтаж железобетонных оболочек покрытий общественных зданий

Монтаж железобетонных оболочек покрытий общественных зданий (транспортных, спортивных, зрелищных, торговых сооружений и т. п.) ведется по двум основным технологиям монтажа сборно-монолитных оболочек:

на уровне земли — на кондукторе с последующим подъемом цельнособранной оболочки на проектную отметку с помощью монтажных кранов; на проектных отметках.

Основным методом является монтаж сборных оболочек на проектных отметках, который выполняется на монтажных поддерживающих устройствах или с опиранием укрупненных элементов оболочки на несущие конструкции здания — стены, контурные фермы и т. д.

Длинную цилиндрическую оболочку размером 12x24 м собирают из бортовых элементов в виде двускатных предварительно-напряженных балок и криволинейных плит размером 3x12 м. Монтаж каркаса здания начинают с монтажа колонн. В зависимости от параметров монтажного крана применяются два варианта организации монтажа: в первом случае подкрановые балки устанавливают сразу после монтажа колонн отдельным потоком, а монтаж оболочки ведут краном, расположенным вне пролета монтируемой оболочки; во втором — сборка ведется краном, перемещающимся внутри монтируемого пролета здания. Под бортовые элементы после их укладки устанавливают временные трубчатые опоры, так как до замоноличивания стыков они не способны воспринимать изгибающие усилия от веса отдельно лежащих элементов скорлупы. Укрупнение торцевых плит с затяжками производится на укрупнительных стендах. После монтажа всех элементов сваривают выпуски арматуры и замоноличивают стыки. Раскружаливание производят после набора бетоном в стыках 70% проектной прочности.

Монтаж отдельно стоящих оболочек

Монтаж отдельно стоящих оболочек (под отдельно стоящими оболочками понимаются оболочки размером 36x36 и 24x24 м из плит размером 3x3 м, скорлупа которых опирается на четыре фермы-диафрагмы, конструктивно не связанные со смежными оболочками) ведется с использованием обычных монтажных кранов. Такие оболочки собирают на специальных приспособлениях — инвентарных передвижных кондукторах. Кондуктор перемещается по железнодорожным путям, устанавливаемым на прочное основание — бетонная подготовка, сборные плиты, слой балласта. При возведении здания с несколькими оболочками полная сборка кондуктора выполняется один раз, а затем кондуктор перемещается в следующую ячейку. Монтаж оболочки начинают с установки фермы-диафрагмы, расположенной в торце пролета, затем устанавливают вторую ферму вдоль наружной стены. Фермы раскрепляют между собой распоркой и закрепляют оттяжками. После этого собирают кондуктор, устанавливая опорные тележки, стойки, две несущие фермы и решетчатые прогоны. После выверки и временного раскрепления кондуктора жесткими связями между тележками (оттяжками — за колонны и распорками — к фермам) снимают часть прогонов и монтируют третью контурную ферму, которую после выверки распорками прикрепляют к кондуктору. После этого кран перемещают в пролет и приступают к монтажу угловых плит оболочки и затем остальных плит в установленной последовательности. Плиты укладывают на опорные столики предварительно выверенных решетчатых прогонов кондуктора. После монтажа половины плит оболочки кран выходит из ячейки, устанавливает на место ранее снятые прогоны и затем ставит четвертую контурную ферму. Оставшиеся плиты монтируют в аналогичной зеркальной последовательности.

При строительстве многопролетных промышленных зданий, перекрытых оболочками двоякой кривизны размером 36x38 или 24*24 м, применяют инвентарные кондукторы, передвигающиеся с позиции на позицию по рельсам. В пролете или одновременно в нескольких пролетах устанавливают, а затем поднимают на проектные отметки кондукторы, которые представляют собой сетчатые кружальные конструкции, повторяющие очертания оболочки. На колонны с помощью монтажных кранов устанавливают контурные фермы оболочки. После укладки сборных плит, которую производят с контуров оболочки к центру, и выверки их положения сваривают стыковые соединения и замоноличивают швы. После того как бетон в стыках достигнет 70% проектной прочности, оболочку раскружаливают, кондуктор опускают в транспортное положение и передвигают по рельсам на смежную позицию.

Монтаж многоволновых оболочек размером 18x24 м из плит 3x6 м имеет ту особенность, что смежные оболочки опираются на общую контурную ферму длиной 24 м, а по верхнему поясу 18-метровых контурных ферм смежные оболочки замоноличиваются. При строительстве двух- или трехпролетного здания монтаж осуществляется на двух или трех кондукторах. Порядок сборки и установки кондукторов такой же, как и для отдельно стоящих оболочек, но порядок сборки отличается: сначала устанавливается первый кондуктор, затем ставят и крепят к нему две 18-метровые фермы-диафрагмы — одну крайнюю и одну среднюю (в однопролетном здании — обе крайние) и 24-метровую крайнюю ферму. На 18-метровые фермы перед подъемом устанавливают ходовые подмости и элементы стальной инвентарной опалубки. После установки, выверки и раскрепления ферм сваривают угловые зоны и начинают монтировать элементы скорлупы. При возведении многопролетного здания после закрепления ферм первой оболочки устанавливают фермы смежных оболочек. Во избежание опрокидывания их раскрепляют между собой жесткими распорками, привариваемыми в угловых зонах к закладным деталям верхних поясов. Таким образом, обеспечивается возможность установки кондукторов в остальных пролетах. Монтаж скорлупы начинают с укладки угловых плит, затем устанавливают контурные плиты дальнего ряда и среднего. Рядовые плиты укладывают на балки кондуктора. После установки плит среднего ряда ставят 24-метровую ферму, а затем укладывают последний ряд плит, которые монтируют через установленную ферму. После этого сваривают выпуски арматуры и закладных деталей. До замоноличивания стыков должен быть выполнен монтаж первого ряда плит в смежной оболочке. Замоноличивание стыков начинают с угловых зон и примыкания плит к 18-метровым фермам, а остальные стыки замоноличивают в направлении от 24-метровых ферм к шелыге свода.

Оболочки двоякой положительной кривизны размером 18x24, 24x24, 12x36 и 18x36 м монтируют укрупненными блоками, собранными на стендах из панелей 3x6 или 3x12 м. Панели собирают в монтажный блок на стенде путем сварки закладных деталей и раскрепления временными монтажными связями. Длина укрупненного блока соответствует пролету оболочки. После этого блок краном устанавливают в проектное положение на заранее смонтированные бортовые элементы.

Байтовые висячие покрытия являются разновидностью железобетонных оболочек. Они состоят из железобетонного контура с натянутой на него сеткой стальных канатов (вант) и уложенных по ним сборных железобетонных плит. Байтовая сеть состоит из продольных и поперечных стальных канатов, расположенных по главным направлениям поверхности оболочки под прямым углом друг к другу. Концы вант заанкеривают с помощью специальных гильз в опорном железобетонном контуре оболочки. При монтаже висячих покрытий на железобетонный контур натягивается вантовая сеть из стальных канатов, обеспечивающая проектную кривизну оболочки. Затем по канатам укладывают сборные железобетонные плиты покрытия и их временную пригрузку в виде равномерного заполнения оболочки штучным грузом, вес которого принимают равным весу кровли и временной нагрузки. После этого замоноличивают швы между сборными плитами оболочки. После достижения бетоном проектной прочности временную пригрузку снимают. Таким образом, в железобетонных плитах создают предварительное напряжение, и они включаются в общую работу покрытия, что уменьшает деформативность висячей конструкции.

Читайте похожие статьи:

Отмостка дома

Отмостка дома